Przenośniki kubełkowe typu PK, produkowane przez firmę AG-PROJEKT, to urządzenia transportu pionowego, przeznaczone są do przenoszenia materiałów sypkich takich jak:

W ofercie AG-PROJEKT występują 2 typoszeregi przenośników kubełkowych typu PK:

Na specjalne zamówienie istnieje możliwość wykonania przenośników kubełkowych o wydajności do 400 t/h.

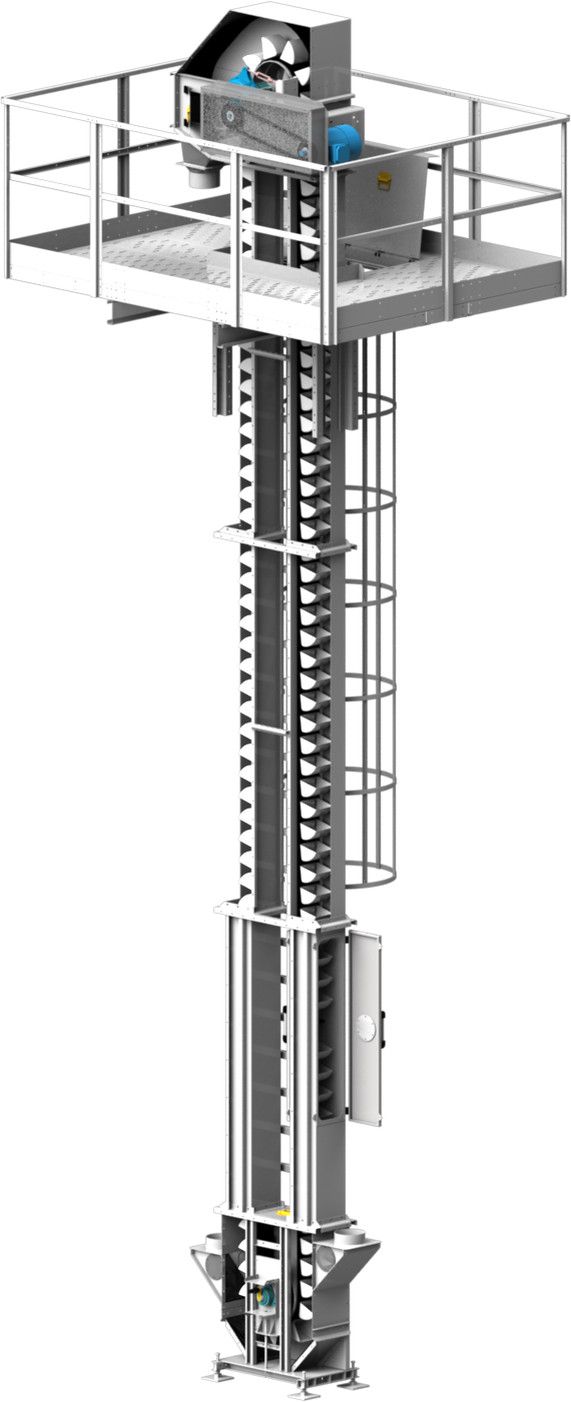

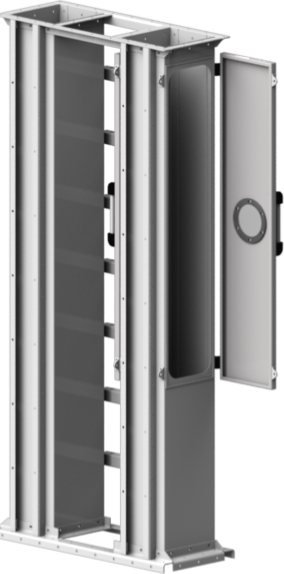

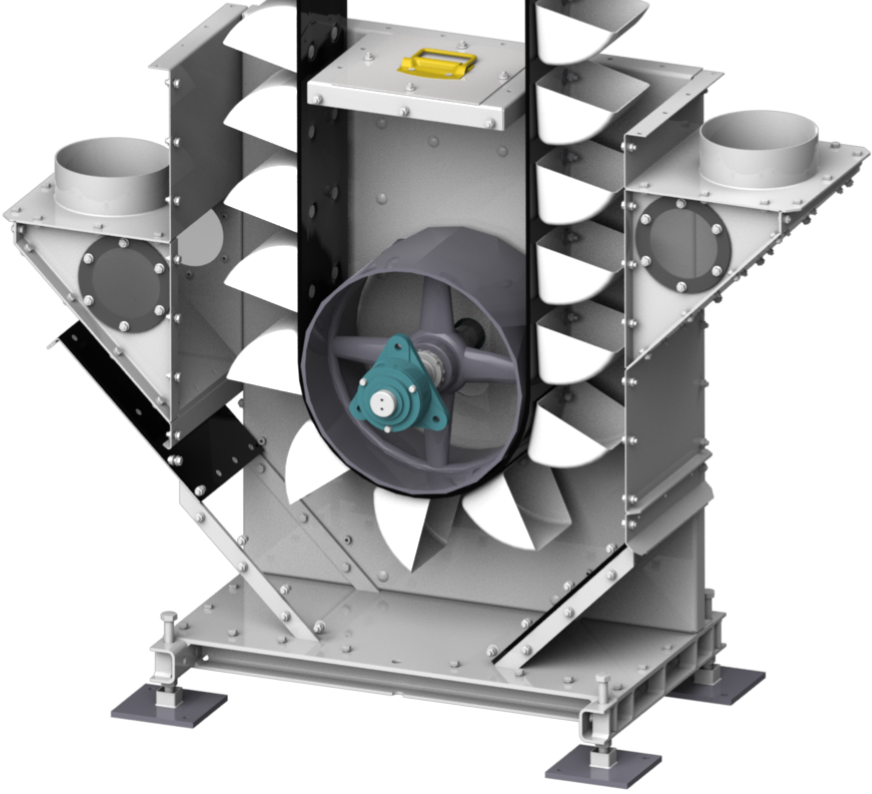

Przenośniki kubełkowe, oferowane przez firmę AG-PROJEKT, standardowo wykonane są w całości z blachy ocynkowanej wysokiej jakości. Urządzenia te posiadają konstrukcję modułową (długości rur: 1,0 m, 1,5 m, 2,0 m oraz 2,5 m) co zapewnia dobór odpowiedniej konfiguracji do wymaganej wysokości urządzenia (standardowo do 35,0 m, a wyższe przenośniki są wykonywane na specjalne zamówienie). Głowica i stopa przenośnika jest standardowo wykładana materiałem trudno ścieralnym PE-UHMW, co zwiększa trwałość urządzenia i zmniejsza uszkodzenia transportowanego ziarna. Wszystkie napędy przenośników typu PK wyposażone są w mechanizm antypowrotny (hamulec biegu powrotnego), który zapewnia bezpieczeństwo użytkowania.

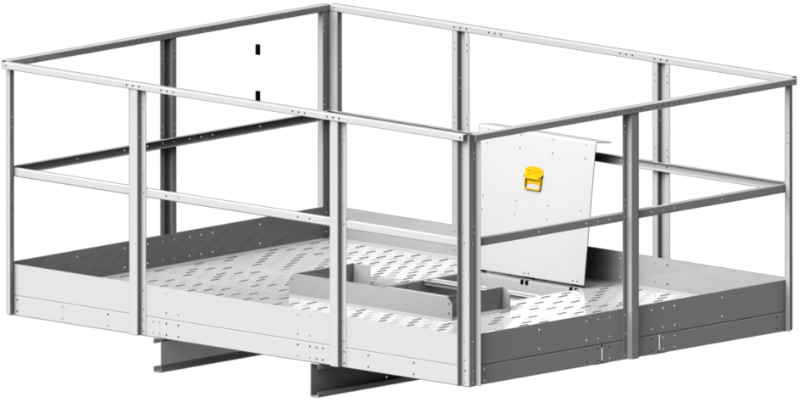

Konstrukcja przenośnika jest samonośna, czyli, zazwyczaj, nie wymaga stosowania wieżowej konstrukcji wsporczej, tylko wystarczy urządzenie zamocować, do pobliskiej suszarni, silosu lub innego obiektu budowlanego, przy użyciu zastrzałów (maksymalnie co 5,0 m). Konstrukcja samonośna umożliwia też instalowanie na przenośniku typu PK drabin, podestów spoczynkowych i podestu obsługowego przy głowicy.

Wszystkie elementy urządzenia są łączone za pomocą galwanizowanych połączeń śrubowych w klasie wytrzymałości 8.8. Przenośniki typu PK wyposażone są we włazy i klapy rewizyjne, co umożliwia łatwy dostęp do podzespołów urządzenia w ramach obsługi technicznej.

Przenośnik kubełkowy PK jest przystosowany do montażu wielu elementów opcjonalnych takich jak:

Na życzenie przenośnik kubełkowy może być wykonany w wersji przeciwwybuchowej, zgodnie z dyrektywą ATEX do pracy w warunkach niebezpiecznych, mocno zapylonych (z wykorzstaniem odpowiednio wykonanych napedów oraz paneli lub klap przeciwwybuchowych

Pzrzenośniki kubełkowe typu PK są wykonane zgodnie z obowiązujacymi normani i posiadają wszekie niezbędne dokumenty dopuszczające urządzenie do eksploatacji.

Sprawdź też: przenośniki zgrzebłowe; kosze zasypowe; przenośniki taśmowe.

Obok znajdują się odnośniki do kart katalogowych, zawierających podstawowe dane techniczne przenośników ślimakowych rurowych (ślimaków) typu PSR-200 i PSR-250.

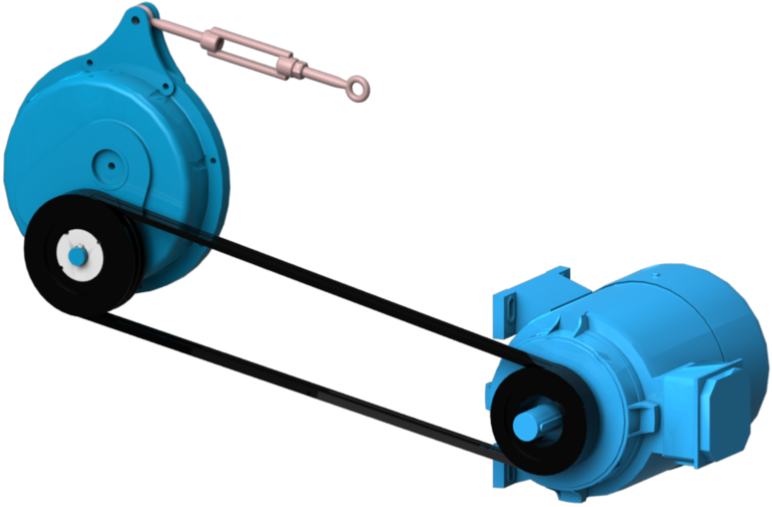

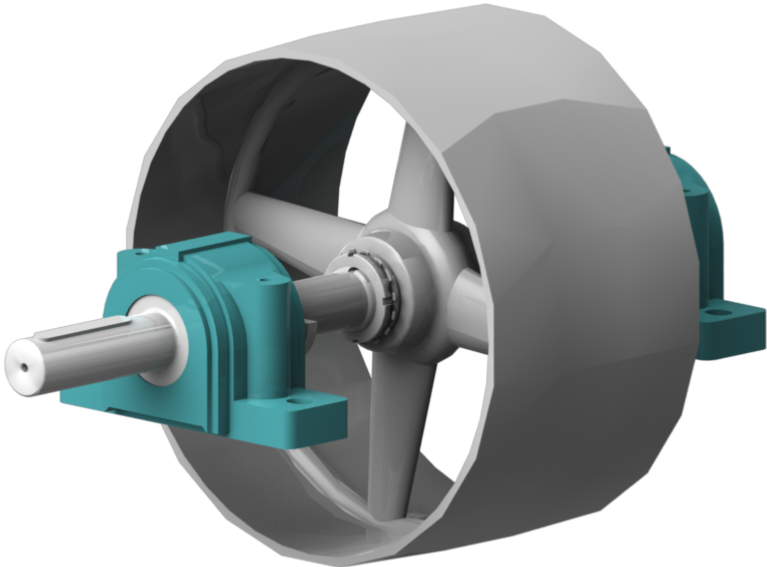

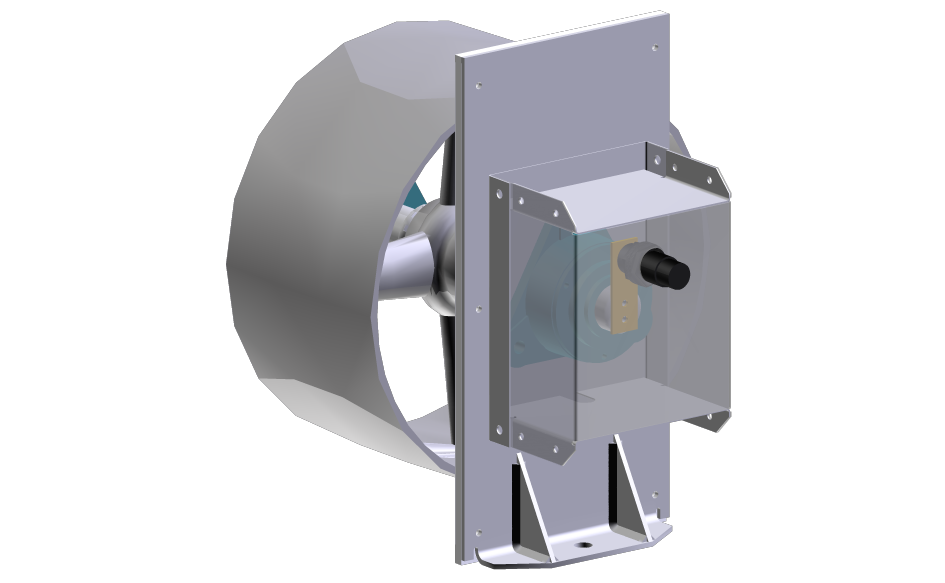

Zespół napędowy podstawowy składa się z:

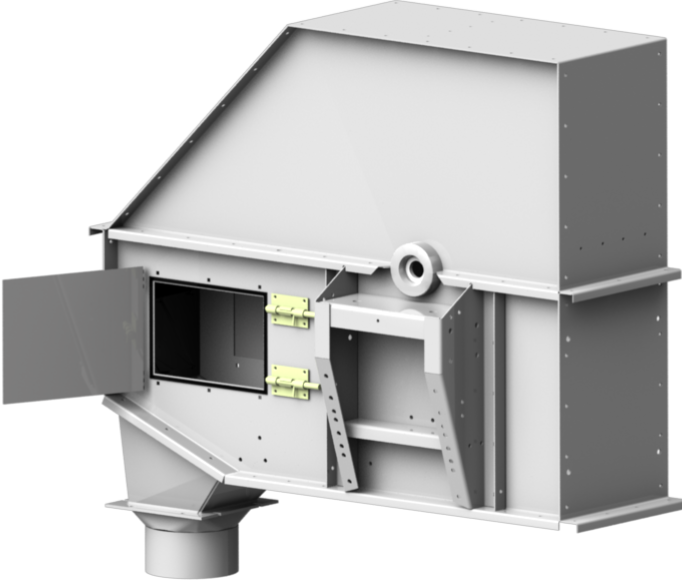

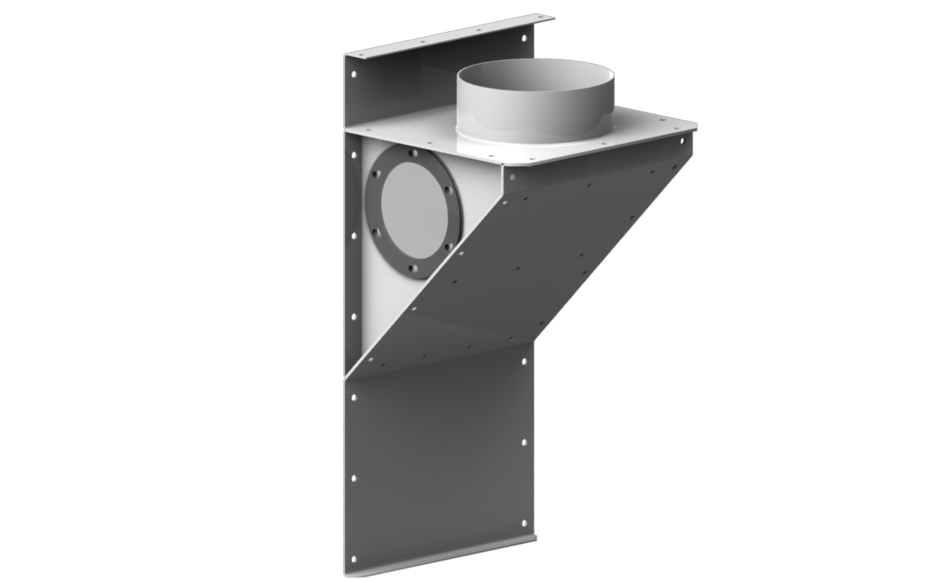

Z dwóch stron głowicy PK znajdują się włazy rewizyjne, które umożliwiają dostęp do wewnętrznych elementów głowicy w celu ułatwienia ich przeglądu, czyszczenia z zalegających zanieczyszczeń, sprawdzania prawidłowego biegu pasa oraz stanu zużycia wyłożenia głowicy z PE-UHMW.

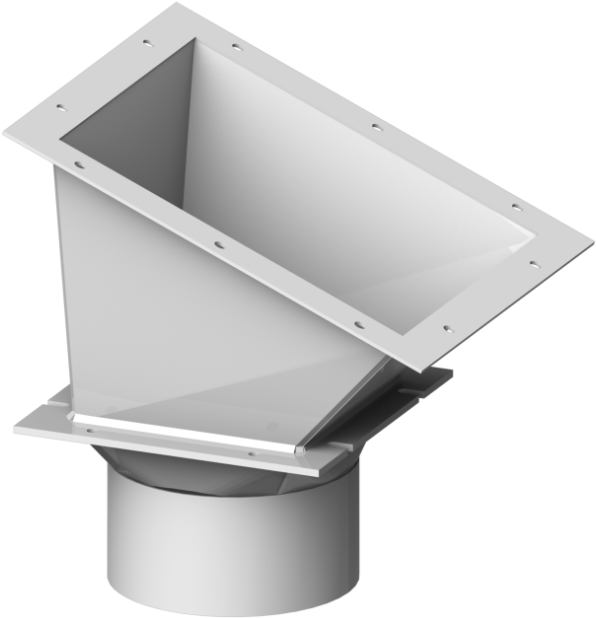

Otwór wysypu z głowicy PK, w zależności od jego modelu (wydajności) ma inną, odpowiednią średnicę, dostosowaną do wydajności linii technologicznej, czyli średnicy połączeń technologicznych.

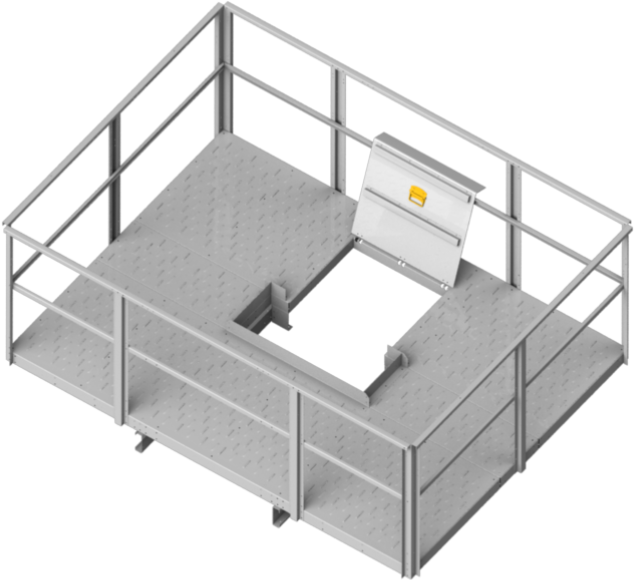

Właz w podeście stosowany jest w przypadku drabiny poprowadzonej po rurach przenośnika. Jeżeli drabina prowadzi do krawędzi podestu, to stosowana jest bramka wejściowa na podest, instalowana w barierce podestu.

Podest obsługowy PK ułatwia bezpieczny dostęp do serwisowania głowicy przenośnika (głównie jego napędu) oraz do regulacji naciągu pasków klinowych w przekładni pasowej.

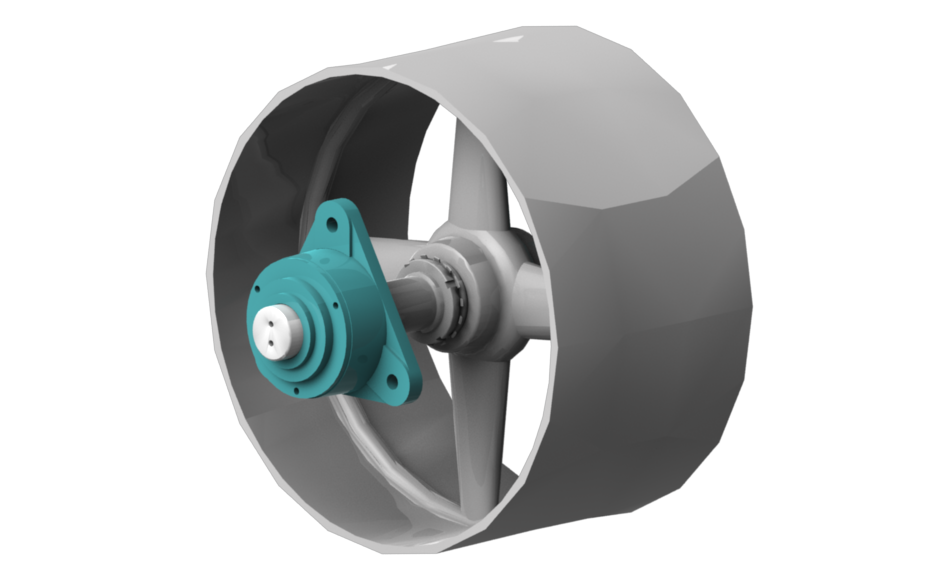

Odlewany wieniec koła pasowego (bębna) zainstalowanego w głowicy PK, posiada gładką, odpowiednio wyprofilowaną powierzchnię, która pomaga w stabilizacji położenia pasa pędnego.

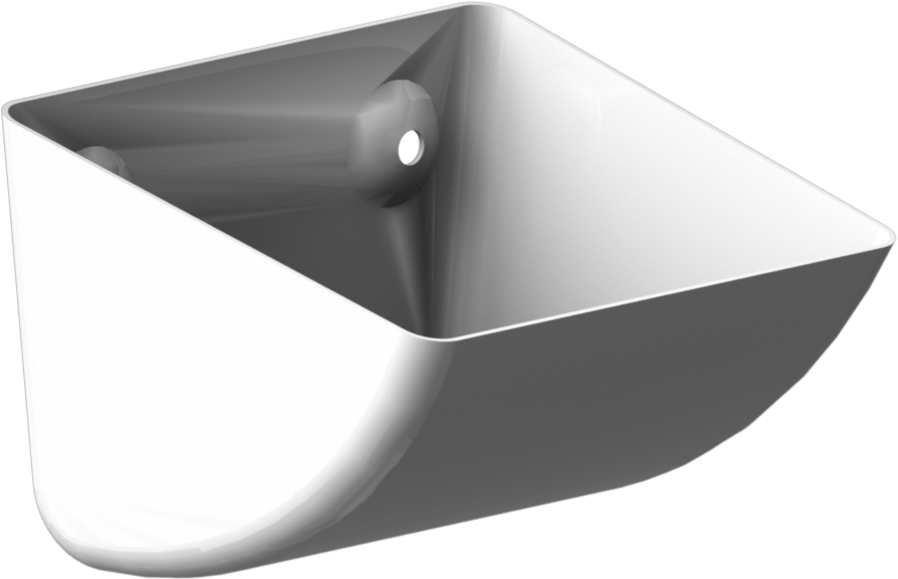

Czerpaki przenośnika PK, w zależności od przeznaczenia urządzenia, wykonane są z odpowiedniego materiału. Najczęściej stosowane są czerpaki (kubełki) ze stali do głębokiego tłoczenia.

Dwa włazy rewizyjne na każdej odnodze rury serwisowej PK zapewniają łatwy dostęp do gurtu i czerpaków podczas ich montażu lub prac serwisowych.

Otwory wlotowe nosków zasypowych, usytuowanych po obu stronach stopy PK, mogą mieć różną średnicę, dostosowaną do wydajności linii technologicznej, czyli średnicy połączeń technologicznych. Istnieje możliwość wykonania specjalnej wersji noska zasypowego w przypadku podawania materiału do stopy PK z kilku różnych źródeł (z 2-oma lub 3-ema otworami wlotowymi).

Wieniec bębna zwrotnego, zainstalowanego w stopie PK, posiada konstrukcję szczeblową. Szczeble tworzą odpowiednio wyprofilowaną powierzchnię, która stabilizuje położenia gurtu, a także zapobiegają powstawaniu na tej powierzchni warstwy zgniecionego materiału, który jest transportowany przez przenośnik.

Dostęp do obu stron dolnej części stopy PK zapewniają dwie wyczystki. Po zakończeniu danego okresu użytkowania PK lub w nagłej sytuacji, wyczystki umożliwiają wyczyszczenie stopy przenośnika z resztek materiału lub usunięcie ziarna i ew. niepożądanego, obcego przedmiotu, po zasypaniu urządzenia w efekcie awaryjnego zdarzenia.

2 warianty drabiny, stosowane w przenośnikach PK, opisane są w ramach opisu włazów podestów obsługowych.

W podnośniku Kubełkowym PK jest zastosowany czujnik indukcyjny odpowiedzialny za przekazywanie informacji o pracy urządzenia. Jeżeli zerwie się pas pędny, albo dojdzie do zablokowania urządzenia, czujnik wyłączy zasilanie podnośnika.

Czujnik reaguje na elementy osadzone na wałku napędu bębna dolnego.